Технологический процесс изготовления сварных полотнищ

Продолжая совершенствовать технику сварки пластмасс и расширять применение высокочастотной сварки в строительстве, Обуховский домостроительный комбинат № 2 Главленинградстроя организовал цех по сварке полотнищ линолеума в ковры годовой производительностью 500 тыс. м2. Цех оснащен высокочастотными сварочными машинами конструкции ВНИИНСМ. Примерно такой же производительности цех сварки линолеума организован на Домостроительном комбинате № 1 Главмосстроя.

Технологический процесс изготовления сварных полотнищ линолеума в ковры сводится к следующему: размотка полотнищ линолеума на рабочий стол, прирезка кромок, высокочастотная сварка, отрезка ковра по длине, свертывание сваренного ковра в рулон, маркировка и упаковка.

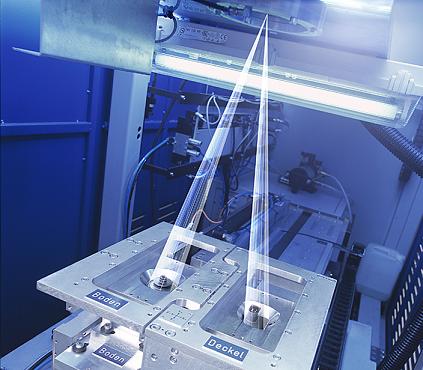

Схема высокочастотной сварки полотнищ линолеума. На крышку рабочего стола вначале кладут линолеум. При сварке линолеума на теплой основе укладывают его войлочный слой / на крышку рабочего стола. На поливинилхлоридный слой линолеума 2 в месте соединения полотнищ (образования сварного шва) кладут термостойкую целлофановую пленку 3. Высокопотенциальный электрод 4 с помощью изолятора 5 монтируют с заземленным электродом 6.

Сварка линолеума токами высокой частоты в этих сварочных машинах осуществляется в рассеянном поле рабочего конденсатора (сварочных электродов). При этом способе сварки электроды накладываются на свариваемый линолеум с лицевой стороны на некотором расстоянии один от другого и линии стыка.

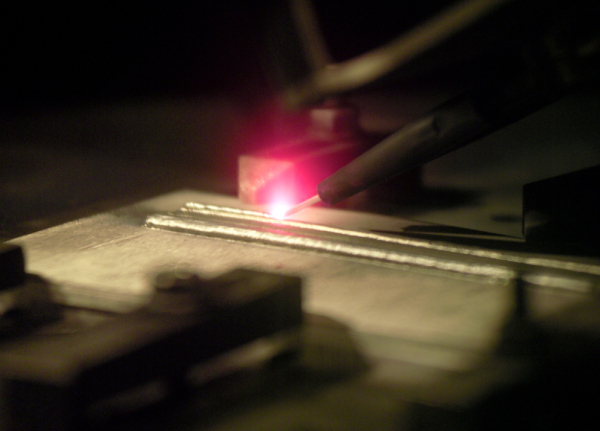

При подаче напряжения на высокопотенциальный электрод между электродами возникает высокочастотное электрическое поле, часть которого проникает в материал, разогревая его свариваемые кромки.

При 160-180°С линолеум становится вязко-текучим и хорошо сваривается за счет взаимной диффузии свариваемых поверхностей. Для создания давления в зоне сварки служит термостойкая целлофановая пленка: при нагреве линолеум вспучивается и стремится занять больший объем. Этому препятствует пленка, которая натягивается и создает сварочное давление, необходимое для протекания диффузии. Окончательно сварной шов заглаживают металлическим роликом. Прочность сварных швов, выполненных по описанной технологии, составляет 80-90% прочности основного материала.

Для получения хорошего сварного шва по всей толщине свариваемого материала большое значение имеет правильный выбор межэлектродного расстояния и ширины электродов, так как от этого зависит распределение напряженности электрического поля и, "іследовательно, интенсивность нагрева материала по толщине.

Практика сварки показала, что хорошее качество сварки поливинилхлоридного линолеума толщиной 2,5 мм достигается при расстоянии между электродами от 3 до 6 мм, при толщине электродов от 3 до 4 мм.

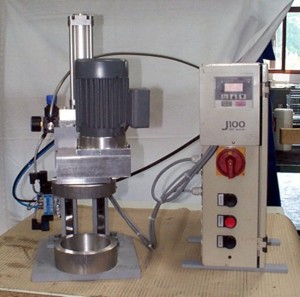

На ДСК-1 и ДСК-2 применена сварочная машина конструкции ВНИИНСМ с ручным инструментом. В качестве источника тока высокой частоты в этой сварочной машине использован ламповый генератор ЛД1-2, переделанный на выносную нагрузку. Последнее вызвано тем, что промышленность в настоящее время не выпускает ламповых генераторов токов высокой частоты, пригодных для указанных целей без предварительных переделок.

Длина электродов сварочных машин, внедренных на ДСК-1 и ДСК-2, составляет 200, 300 и 1000 мм. На сварку 1 м шва затрачивается всего лишь 40 сек. Разработанный ВНИИНСМ способ высокочастотной сварки линолеума дает результаты, по производительности несравнимые со всеми до сих пор применяемыми для этих целей способами. Кроме того, обеспечивается хороший внешний вид сварного ковра, так как сварные швы трудно отличимы от основного материала.

Метод высокочастотной сварки полотнищ линолеума в ковры размером на комнату может быть признан современным достижением техники сварки пластмасс.

Ленинградское центральное конструкторское бюро НИИ токов высокой частоты в содружестве с ВНИИНСМ разработало переносную высокочастотную сварочную машину весом 40 кг и небольшую электродную систему (сварочную головку) весом 6 кг для сварки линолеума в стыках дверных проемов и при ремонте. Сварочная машина имеет двухконтурный высокочастотный ламповый генератор мощностью 0,4 кет; она прошла испытания и намечена к серийному выпуску.

Трест Оргтехстрой Главвладивостокстроя применил сварку набуханием для соединения полотнищ при изготовлении ковров из коллоксилинового линолеума. Кромки соединяемого линолеума смачивают ацетоном, позволяющим размягчить их, накладывают друг на друга и сваривают под давлением. Образуется прочный и плотный сварной шов. Перед сваркой кромки полотнищ линолеума срезают на «ус» на механическом станке при помощи фрез, за счет чего сварной шов имеет толщину, равную толщине основного материала.