Газообразные теплоносители

Сварку пластмасс газообразными теплоносителями используют в строительстве сравнительно давно, в общем объеме производства сварных изделий и конструкций она занимает одно из первых мест. Этот способ наиболее универсален и маневрен, он нашел применение при изготовлении изделий и крупноразмерных заготовок в заводских условиях, а также в построечных условиях при монтаже сварных пластмассовых конструкций.

Сваркой газообразными теплоносителями выполняют все сварные соединения: встык, внахлестку, впритык (тавровые соединения), угловые, торцовые, с накладками, пробочные, отбортованные (совмещенные, стыковые, боковые), Х-образные, V-образные, U-образные и др. Исходя из объемов производства сварных пластмассовых изделий и конструкций и их конструктивных особенностей, применяют те или иные виды сварки газообразными теплоносителями — ручную, полуавтоматическую, автоматическую с использованием приспособлений, способных эффективно работать с высокопроизводительным оборудованием. Сварные соединения чаще всего образуются за счет применения присадочных материалов. Беспрутковая сварка газообразными теплоносителями применяется для сварных конструкций из пленок. Для сварки пластмассовых листов этот способ пока не нашел большого практического применения. Хотя сварка газообразными теплоносителями по сравнению с другими способами менее производительна и экономична, она и в будущем будет применяться в строительстве в значительных масштабах там, где нельзя использовать более совершенные способы сварки: при изготовлении изделий из листовых пластмасс, выполнении потолочных и горизонтальных швов в монтажных условиях и т. д.

На второе место по масштабам применения в строительстве следует отнести контактную сварку, объем которой в выпуске сварных изделий и конструкций из пластмасс и материалов, покрытых пластмассами, довольно быстро увеличивается. В отличие от сварки газообразными теплоносителями при контактной сварке сварные швы образуются за счет соединения основного материала, в силу чего сварка выполняется без присадочных прутков и накладных полос.

Крупным преимуществом контактной сварки является также и то, что она легко поддается механизации и автоматизации.

При этом способе детали свариваются встык, внахлестку, вторец бесскосным соединением, при котором свариваемые кромки деталей в зоне сварки не скашиваются, т. е. без разделки кромок под сварку, за счет чего снижаются трудозатраты на выпуск сварных изделий и конструкций.

Разработка сварочных машин для термоимпульсной сварки значительно увеличила применение контактной сварки.

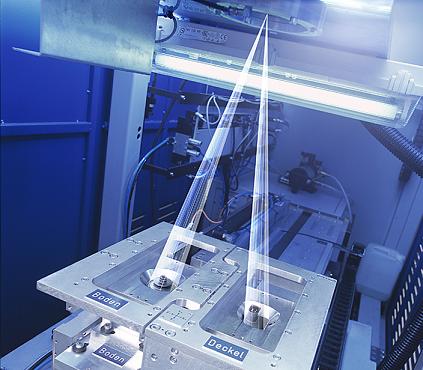

Высокочастотная сварка пластмасс и материалов, покрытых пластмассами, в общем выпуске сварных изделий и конструкций занимает третье место.

Этот способ сварки довольно широко применяется для нанесения на поверхности изделий букв, цифр, рисунков, орнаментов и т. д. Высокочастотная сварка — весьма эффективный способ изготовления изделий. При этом способе сварки обеспечивается быстрый нагрев деталей в зоне сварки и образование сварного шва с значительной скоростью.

При высокочастотной сварке, так же как и при контактной сварке, детали соединяются встык и внахлестку.

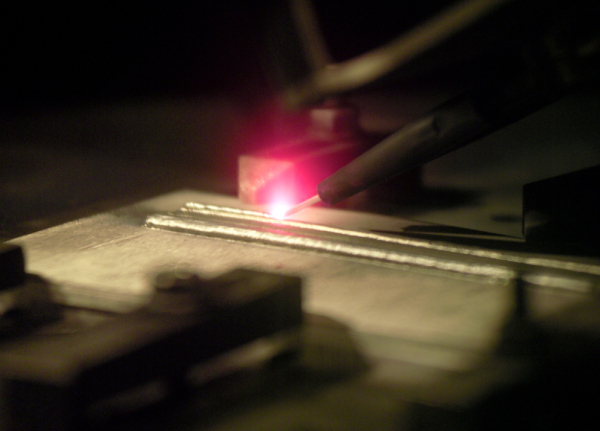

Ультразвуковую сварку, сварку трением и инфракрасным излучением применяют в строительстве в незначительных объемах. Наиболее перспективной является ультразвуковая сварка, которая обеспечивает при прочих равных условиях наиболее высокую производительность и сварку деталей малой толщины с деталями большой толщины.

В табл. 2 приведены все до сих пор известные способы сварки, в том числе пока и не нашедшие широкого применения, но являющиеся весьма перспективными (сварка расплавленным прутком однослойными и многослойными швами, сварка вращающимся сварочным прутком — заклепками, сварка стыковыми швами, ультразвуком, химическая сварка, сварка излучением).

В таблице также приведены наиболее характерные разновидности различных способов сварки пластмасс и материалов, покрытых пластмассами. Пользуясь данными приведенной таблицы, можно выбрать наиболее целесообразный и экономичный способ сварки.